金属加工について

加工とは、ある材料に手を加えて製品を製作することやその製作作業のことを指します。

その方法は物理的な手法や、化学的な手法など色々あります。

ここでは、金属加工に関する物理的な手法の一例としてプレス加工、板金加工についてを紹介します。

プレス加工とは

金属などの板状の材料に穴を開ける、曲げる、切断するなどし、欲しい形状に作り上げる加工方法です。

加工現場で目にするのは、いろんな大きさのプレス機械に人または、自動送り装置から材料が金型(欲しい形状が凹凸のペアになった鉄の塊)に供給され、

プレス機械の可動部が上下し、大きな音と共に加工し、製品が出来上がっていきます。

また、プレス機械にもいろんな種類があり、用途や必要な加工能力(トン数)などで使い分けられます。

板金プレス機械の種類

いろいろなプレス機械がありますが、板金加工で良く用いられるプレス機械を紹介します。

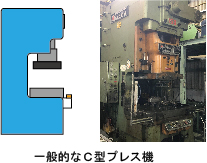

C型プレス

機械を形成するフレームの形からC型プレスと呼ばれており、汎用性が高い反面、プレスする負荷が大きすぎるとフレームが歪み加工精度が悪い要因となります。

門型プレス

本体を支えるフレームの四隅に4本の柱があり、剛性が高いため、C型プレスより大きな負荷がかかる加工が可能となります。

トランスファ-プレス

連続多工程のプレスライン加工が可能であり、自動送り装置で前工程から次工程へ自動供給して加工することができます。

サーボプレス

加工速度を制御できるサーボモーター機構を備えた機械で、加工用途にあわせたプレス加工ができます。

単発加工、トランスファー加工、順送加工

板金プレスにおいて、耳にすることが多い単発加工、トランスファ-加工、順送加工について簡単に説明します。

単発加工

1つのプレス機械で、金型に材料を供給して1プレス(1ストローク)実施する加工が1工程のものです。

例としては、穴をあける、金属を曲げる、切断するなどそれぞれのどれかだけを加工することです。

ただし、金型を複合型でつくると穴をあけて、まげるなど 1回のプレス(ストローク)で2工程以上の作業を可能にすることもできます。

トランスファー加工

簡単に説明すると、単発加工した素材を自動供給装置で次工程に送り加工することです。

イメージとしては、トランスファー加工とは、単発プレス機械がならんで加工していると考えると分かり易いです。

実際に単発プレス機械が並んでいるのではなく、同じ加工ができるトランスファー機械で複数の工程を実施します。

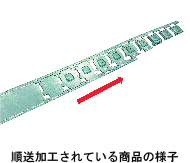

順送加工

1つの金型に、穴を抜く、形を縁取りする、曲げる、絞り加工するなど複数の工数が施されています。

1プレス(ストローク)でそれぞれの加工をし、金型の中で規則性をもって次の工程におくります。

材料が金型に入り、全ての加工に必要なプレス回数を実施すると、製品が完成して出てきます。

生産スピードは速いですが、金型が煩雑になり・金型費用が高くなる傾向があります。

板金加工とは

板金加工は、プレス加工と同じような加工を行います。大きく異なる点は、プレス加工は金型を用いますが、

板金加工では板材の穴加工や切断に「タレパン」・「レーザー」、板材を折り曲げる「ベンダー」などの 汎用機を使って加工するため、

その製品専用の金型は不要です。 従って、「初期投資が安価」「設計変更に柔軟に対応」「短納期」などのメリットがあります。

タレットパンチプレス(通称:タレパン)

タレットと呼ばれる金型ホルダーに、正方形や長方形の四角形、円形や特殊形状の金型を配置して、NC制御によって曲げ加工や成形加工、

打ち抜き加工を行います。レーザー加工と異なり、金型ホルダーに収納された金型での加工となるため、特殊な形状などの対応は難しいが、

レーザー加工よりは安価なためランニングコストは優れています。

レーザー加工

レーザーの照射によって、板金など薄い素材を切断、マーキング、彫刻ができます。タレパンとは異なり、素材に直接触れることなく非接触で加工します。

レーザーカットはシャーリングやプレス機械といった機械式のせん断ではないため、切断面のダレやバリが少なく良好な切断面が得られるという特徴があります。

複雑な形状も加工できるため、試作や小ロットの加工に対して有効です。しかし、焦点レンズやミラーの定期的な交換や電気代やガス代がかかり、

ランニングコストが高いため大量生産には不向きとなります。

プレスブレーキ(ベンダー)加工

専用の金型を利用して、板金など薄い素材を曲げ加工することができる機械です。NCで制御されているので、精度の高い曲げ加工が可能です。

限定した商品であれば、プレス金型で加工する方が初期コストは高くなりますが、製品の加工費は安価となります。

ベンダー加工であれば、汎用性のある金型で加工するため、多種多様な形状に加工が可能となりますが、加工速度はプレス加工より劣る場合が多いため、

加工費はプレス加工より高くなる傾向があります。

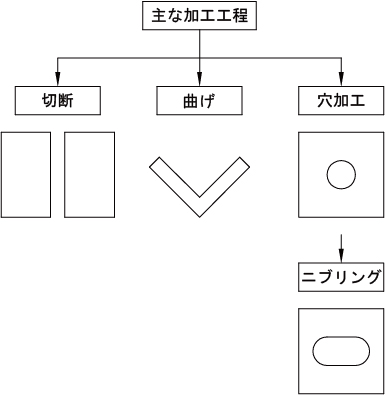

プレス加工や板金加工で行える加工工程

切断

板金など薄い材料を、シャーリングと呼ばれる切断機やプレス、レーザー加工機で切断します。

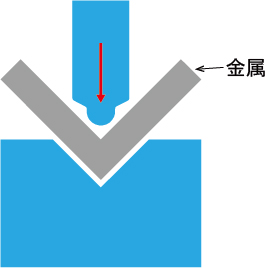

曲げ加工

プレス加工、ベンダーなどを用いて、板金など薄い材料を直角、鋭角、鈍角など欲しい寸法と角度で曲げます。

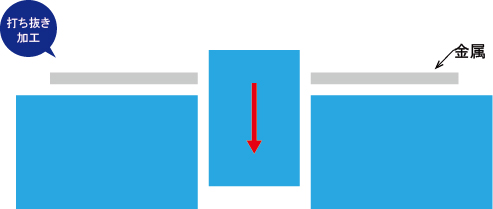

穴加工(打ち抜き加工)

プレス加工、タレパン、レーザー加工機で、板金など薄い材料に四角形、円形など欲しい形状の穴を加工します。

ニブリング(追い抜き加工)

タレパンで用いることが多く、その形状の金型がない時に利用する加工です。

例えば、φ5×20(mm)の長丸穴をφ5の金型で数回穴を抜く加工を行って、20(mm)の長さを加工することを言います。

また、例えばφ50(mm)の穴形状が欲しいがその金型がない場合、自社設備にある丸型でφ50(mm)の外径線に沿って数回穴を抜いて、

外径φ50(mm)に加工する場合もニブリングと言います。ただし、追い抜く金型や追い抜きピッチによって、切断痕(ギザギザであったり、

ちょっと爪で引っかかる痕など)が発生します。

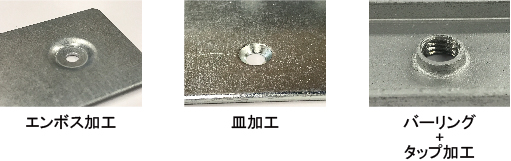

エンボス加工

プレス加工やタレパンで加工する工程で、板金などの薄い材料を下写真の加工例のような形状に加工し、鍋頭や平頭などを納めるために用いられる加工です。

皿加工

ボール盤、プレス加工やタレパンなどで可能で、切削またはプレスによって、板金などの薄い材料を下写真の加工例のような形状に加工し、

皿ビスなどを材料とフラットに収めるために用いられる加工です。

バーリング加工

プレス加工やタレパンで加工する工程で、板金などの薄い材料を下写真の加工例のような形状に加工し、フランジを形成します。

この加工によって、本来タップ加工ができない薄い材料にもタップ加工が可能となります。

バーリング加工は、タップ加工に利用されることが多いですが、ピンなどの圧入や面や形状の強度UPなどに利用されることもあります。

タップ加工

タッピング盤・タッパー、タッピングマシンなどと呼ばれる機械を用いて、下孔を開けた板材にねじを加工します。

(ボール盤にもタップ加工ができる機械もあります。)

加工例(一部)